在电子工厂的品控实验室里,李工正对着一批频繁出现电容微裂的板卡发愁。经过一系列排查,最终将元凶锁定在了SMT贴片和插件后的板弯应力上。这个问题,或许你也正在经历。

如果您正在搜索“PCBA应力测试”、“SMT板弯标准”或“PCB焊接裂纹原因”,那么您已经意识到了PCBA组装应力(Assembly Stress) 是影响产品长期可靠性的关键因素。今天,我们就来深入聊聊这个“隐形”杀手,以及如何用科学的方法把它揪出来。

一、问题从何而来?为什么你的PCBA会“受伤”?

很多人以为PCB板焊好就万事大吉了,其实不然。在整个制造过程中,您的板卡可能正在默默承受着多种应力的“折磨”:

这些应力不会立刻让板卡报废,却会以电容微裂、BGA虚焊、焊点疲劳断裂等形式,在客户端陆续爆发,导致产品返修率飙升,品牌声誉受损。

二、如何“看见”应力?光靠经验猜测可不行

“我感觉压力不大”、“应该没问题”——这是产线上最危险的话。应力是物理量,必须被量化、测量、分析。

目前,行业公认的最科学方法是应变片测试(Strain Gage Testing)。其核心原理是:将微小的应变片粘贴在PCB的关键位置(如大BGA四周、板边、长连接器附近),当板卡在制造流程中发生弯曲变形时,应变片的电阻值会随之变化,通过采集设备记录下这些数据,就能精确还原出应力的大小和分布。

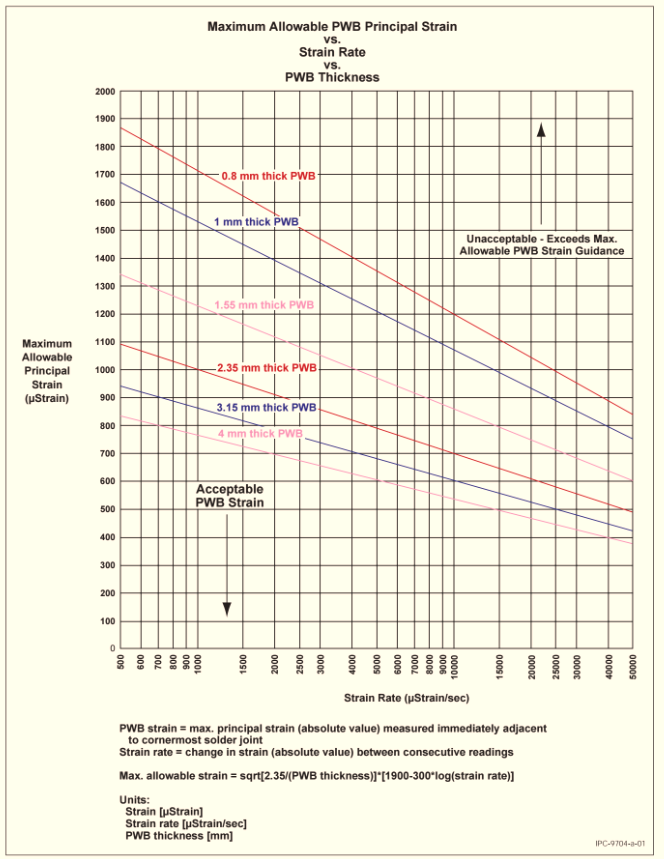

一个关键的行业标准是IPC-JEDEC-9704,它明确规定了PCBA应变测试的流程和可接受的应变极限值。遵循该标准进行测试,是确保产品可靠性的重要依据。

PCBA应力测试示意图

(图示:在关键元件周围布点进行应变测试,是评估工艺风险的黄金方法)

三、实战指南:一次完整的应力测试关注什么?

当你决定进行一次应力测试时,应该关注哪些要点呢?

四、结语:将质量控制从“经验”变为“科学”

PCBA组装应力是一个无法完全避免但必须严格管控的物理现象。将它从“隐形”变为“显形”,从“主观猜测”变为“客观数据”,是现代电子制造迈向高可靠性的必由之路。

作为PCBA应力应变检测专家,广州宇华测控不仅提供精准可靠的测试设备,更致力于分享像这样的技术知识与行业实践。我们相信,只有先帮助工程师真正学会识别和解决这些问题,好的测试工具才能发挥最大的价值。

希望这篇文章能为您带来启发。如果您在应力管控方面有任何疑问,欢迎探讨。我们也将在后续文章中,分享更多关于测试点布置技巧、IPC标准解读、以及典型工艺优化案例的干货。

芯耀

芯耀

620

620